GREENID CO

Unit 5, No.5,Sharifi St.,Behnam St.,

Kashani Blvd, Tehran , Iran

©Copyright by GREENID

ارزیابی گریت کولر

ارزیابی گریت کولر

شرکت عرصه صنعت گرین اولین طراح و سازنده گریت کولر در ایران

بهبود حرارت هوای اولیه و ثانویه خروجی از کولر، دمای پایین کلینکر خروجی از کولر با استفاده از کمترین و بهینه ترین میزان هوادهی ، عمر طولانی به رغم افزایش بهره برداری از گریت کولر حتی با تغییر نوع کلینکر و همچنبن در دسترس بودن کارشناسان و تجهیزات مورد نیاز ، تضمین حداقل سوخت مصرفی و مصرف انرژی ، هزینه سرمایه گذاری ناچیز در مقایسه با مدلهای مشابه خارجی و بازگشت سریع سرمایه ، تطابق و انعطاف پذیری جهت تولیدات مختلف از ویژگی های قانع کننده گریت کولر های گرین آیدی می باشد

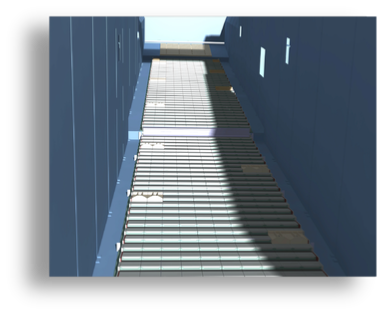

PGC® grate cooler

این گریت کولر را میتوان با هر سیستم کوره موجود هماهنگ نمود این گریت کولر به راحتی شرایط بسیار مناسبی برای کوره ایجاد می نماید و این سیستم تنها بصورت اجرای خط جدید نمی باشد و در قالب افزایش ظرفیت نیز قابل ارائه می باشد

کار اصلی گریت کولر سرد کردن کلینکر از دمای 1400 تا 100 درجه می باشد که در این مسیر سعی بر این است که حداقل سوخت در کوره مصرف شده با استفاده برگشت هوای گرم درون کوره بصورتی که در هدف اصلی کولر مشکلی اجاد نگردد

ظرفیت 1000 تا 12000 تن در روز

عملکرد

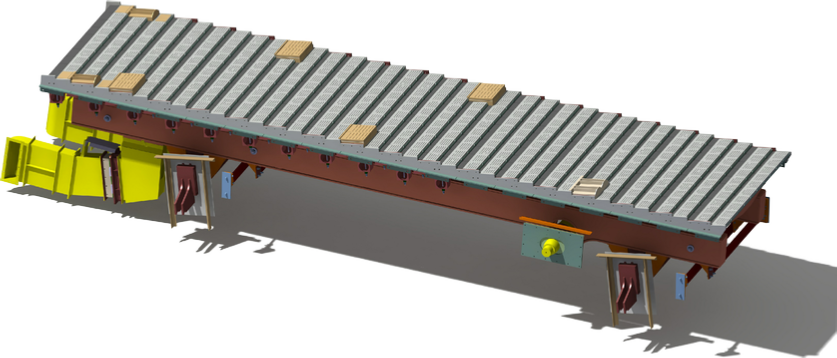

وظیفه گریت کولر سرد کردن کلینکر خروجی از کوره با دمایی بیشتر از 1400 درجه سانتی گراد تا حدود 100 درجه ، بهبود و کاهش مصرف انرژی و افزایش انرژی حرارتی در کوره ، حمل کلینکر به سمت کلینکر شکن و انتقال ان بر روی نوار های انتقال کلینکر می باشد

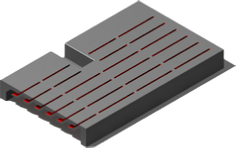

گریت کولر را میتوان به سه ناحیه تقسیم بندی کرد

بخش ورودی که هدف در این قسمت سرمایش هرچه بیشتر کلینکر و توزیع یکنواخت کلینکر خروجی از کوره این قسمت بصورت استاتیک است و حرکتی ندارد در این قسمت به شدت تنشهای حرارتی و مکانیکی کاهش می یابد زاویه 10 درجه بخش ورودی و پلیت های شیار دار در این قسمت حرکت کلینکر را راحت تر نموده ، هوادهی کلینکر بصورت کامل انجام داده و دمای کلینکر را به میزان زیادی کاهش میدهد

ناحیه دوم در گریت کولر بخش برگشت هوای گرم به درون کوره میباشد که وظیفه کاهش مصرف انرژی در کوره و افزایش انرژی حرارتی داخل کوره می باشد

ناحیه سوم بخشی ازگریت کولر می باشد که وظیفه خنک کردن کلینکر را داشته و مادامی که کلینکر در این بخش گریت کولر در حال حرکت است فن های هوادهی براساس نیاز هوا را با فشار مناسب به بستر کلینکر میدمند

صرفه جویی در سوخت بین 30تا 40 کیلوکالری در هرکیلو کلینکر

مقدار کمتر هوادهی و کاهش غبار خروجی از کولر

کاهش مصرف برق بصورت کلی

سرد کردن موثر و مداوم کلینکر

پایداری بیشتر کوره در ظرفیت های بالای کوره با گردش کمتر گردو غبار

هزینه نگهداری پایین بدلیل سایش حداقل

کاهش رودخانه سرخ در کولر بدلیل کنترل جریان کلینکر داخل کولر

کاهش گرایش به آدم برفی داخل گریت کولر

کاهش ریزش مواد در گریت کولر

دوره کوتاه برگشت سرمایه

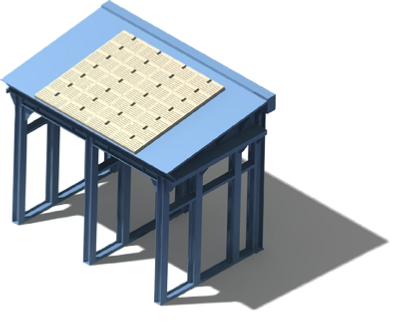

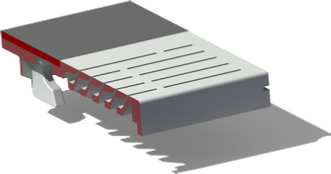

قطعه مرکزی از سیستم هوادهی گریت پلیت یا جت پلیت می باشدکه وظیفه مهم دمش هوا به بستر کلینکر را دارد

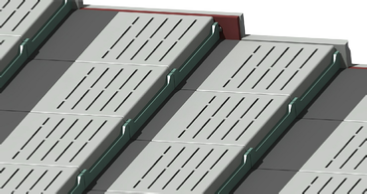

این صفحات که تحت اثر حرارت و سایش بالا هستند بصورتی طراحی شده که عمر بالا و کمترین تعمیر و نگهداری را داشته باشد جهت رسیدن به این نتیجه در طراحی از دو جنس مختلف استفاده شده است بصورتی که در اثر تنش مکانیکی و حرارتی کمترین تغییر شکل را داشته باشد و آرایش زیگزاگ این پلیت ها باعث هوادهی بهتر و توزیع کلینکر در بستر کولر میگرد در گریت کولر از مدلهای مختلفی از گریت پلیت ها بر اساس موقعیت و نیاز هوادهی استفاده شده است

این سیستم برگرفته از گریت کولر های صنایع سیمان ایران می باشد که درحال بهره برداری و تولید هستند

گریت کولر